|

Что полезно знать о монолитных работах?!

В далёкое прошлое уходит своими корнями история монолитных строительных работ. Существует гипотеза, что еще в Древнем Египте монолитные блоки изготавливали путем заливки в форму раствора на основе известняка и каменной крошки. Широкое применение бетон получил в Древнем Риме, именно поэтому мы до сих пор можем восхищаться сохранившимися до нашего времени грандиозными сооружениями, памятниками архитектуры: Пантеоном, Колизеем и многими другими. К сожалению, с падением империи формула состава была утеряна.

Железобетон в современном понимании этого термина был запатентован в 1867 году французским садовником Жозефом Монье, как материал для изготовления горшечных изделий. Однако русские зодчие применили армированный бетон намного раньше: Царскосельский дворец был воздвигнут в 1802 году и в перекрытиях его использовался именно он, что доказано исследованиями.

В начале ХХ века монолитное строительство находится на пике. В 1903 году Огюст Перре возводит здание, в основе которого впервые применен монолитный каркас. 1914-1915 гг выдающийся архитектор и конструктор Ле Корбюзье, выходец мастерской Перре, представляет свой проект “Дом Ино”, являющийся по сути первым типовым проектом каркасного домостроения.

Причина популярности данной технологии как у строителей, так и у конструкторов безусловно в прочностных и эксплуатационных характеристиках монолитного железобетона. Например, марка бетона М 350, соответствующая классу В 25, подразумевает, что предел прочности на сжатие составит около 327 кгс/см2, и это гарантирует прочность и надежность возводимых конструкций.

Монолитные железобетонные конструкции подразумевают: монтаж арматурного каркаса, установку опалубки и заливку бетоном непосредственно на строительном объекте. В нормальных условия при температуре +20ºC бетон набирает 100% марочной прочности за 28 дней, в первые 3 дня - 50%, что считается нормативно-безопасным сроком начала работ, через 14 дней будет уже 72% - безопасный срок начала работ. И этот процесс продолжается в течение многих лет, т.е. конструкция становится с годами только надежнее. Чем выше марка бетона, тем быстрее идет набор прочности, таким образом монолитные работы позволяют значительно сокращать сроки строительства.

Высокие температуры в летний период крайне негативно сказываются на свойствах монолитного бетона: т.к. процесс высыхания идет слишком быстро, происходит растрескивание, что безусловно ведет к понижению прочностных характеристик и эксплуатационных свойств железобетонной конструкции. Поэтому необходимо осуществлять постоянное увлажнение в период набора прочности. Нередко возникает вопрос о возможности проведения монолитных работ в зимний период, когда температура наружного воздуха ниже нуля. Как ни странно мороз гораздо менее опасен для бетона, нежели жаркие и сухие условия. Кристаллизующаяся влага замедляет процесс твердения, но современные модифицирующие присадки дают возможность снизить температуру замерзания воды до -20ºС. Не стоит экономить на стоимости модификатора, т.к. некачественные составы могут вызвать преждевременную коррозию стального каркаса, что опять же скажется на надежности будущей конструкции.

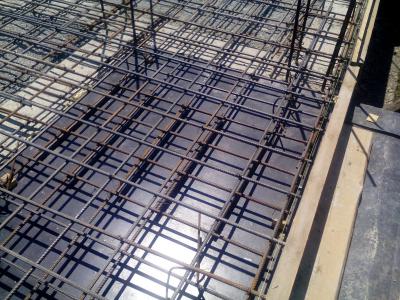

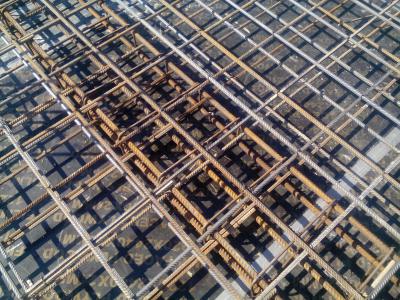

Стальная арматура, входящая в состав железобетона компенсирует низкие прочностные характеристики при работе конструкции на изгиб. Класс используемой арматуры, как правило АIII, её количество и конфигурация армокаркаса определяются на стадии проектирования и зависят от назначения конструкции и воспринимаемых ею нагрузок. Совокупность свойств бетона и стали дает широкий спектр возможностей для архитектурного проектирования разнообразных форм и объемов.

Также большим плюсом железобетона является его экологичность. В процессе твердения и эксплуатации он не выделяет вредных веществ, поэтому безопасен для здоровья человека и окружающей среды.

Сам процесс производства монолитных работ заключается в следующем:

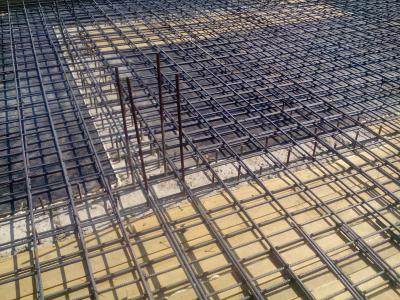

- непосредственно на площадку строительства завозится арматура класса и сечения, рассчитанных для данной конструкции;

- рабочие связывают каркас из прутов арматуры, используя сварные либо проволочные соединения;

- затем выставляется опалубка, которая и будет держать форму бетона до набора им определенной прочности;

- заливается бетон заданной марки;

- бетон путем вибрирования специально предназначенными для этого процесса глубинными вибраторами равномерно распределяется по форме опалубки, в процессе выгоняются пузырьки воздуха, создающие каверны-пустоты, понижающие прочностные характеристики монолитного бетона;

- осуществляются мероприятия по уходу за бетоном;

- по истечении периода набора прочности бетоном опалубка снимается и строительство можно продолжать.

Подводя итог, можно сказать, что монолитные железобетонные работы на сегодняшний день являются одним из оптимальнейших вариантов воплощения самых смелых архитектурно-планировочных решений. Также высок коэффициент соотношения цены, качества и долговечности сооружений, воздвигнутых по данной технологии, именно поэтому монолитные работы были и будут востребованы. Однако, производство работ должны проводить только профессионалы в сфере строительства, только в этом случае Вы сможете быть уверены в надежности и долговечности будущего сооружения.

|